ПРЕСС-ФОРМЫ ПЭТ ДЛЯ ПОЛУАВТОМАТОВ ВЫДУВА И ДЛЯ АВТОМАТОВ ВЫДУВА ПЭТ БУТЫЛОК

Пресс-форма ПЭТ для выдува на автоматическом, либо полуавтоматическом технологическом оборудовании выдува — это неотъемлемая часть процесса изготовления упаковки Вашего товара, а каждый производитель знает: привлекательная упаковка — это та «одежка», по которой встречают товар потребители.

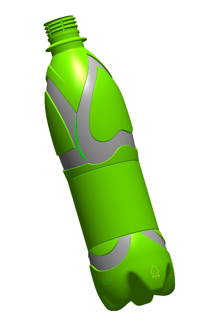

Покупатель не сделает свой выбор на продукте в стандартной упаковке. Скорее, совершить покупку его заставить оригинальная, выбивающаяся из привычного ряда, продукция (ПЭТ бутылка).

Форма ПЭТ бутылки – это лицо фирмы, отражение ее индивидуальности. И чем оригинальнее и функциональнее будет бутылка, тем больше она подчеркнет достоинства находящегося в ней продукта. При этом, производитель должен сочетать не только броскость внешнего вида, но и его сочетание с содержимым ПЭТ бутылки, а кроме того, учитывать технологические аспекты производства.

ПРЕСС-ФОРМА И ЭТАПЫ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

В процессе изготовления пресс-форма ПЭТ проходит несколько этапов, первым из которых является разработка идеи.

Идея упаковки обычно принадлежит заказчику, тогда как в задачу специалистов «ППО Пищемаш» входит подбор технических решений для ее реализации.

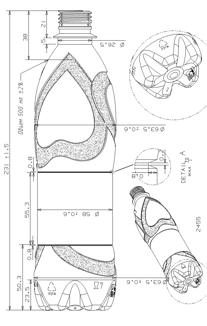

Следующий этап — проектирование ПЭТ бутылок — осуществляется с применением компьютерных технологий — это является залогом точности и оперативности выполнения заказа.

Насколько успешным оказалось проектирование пресс-форм, позволяют судить прототипы — копии изделий в масштабе 1:1, которые предъявляются заказчику по окончании проектных работ или же изготовление оригиналов ПЭТ тары. На этом этапе работ заказчик может внести в макет изменения, указать на недостатки изделия, проверить совместимость отдельных машин линии розлива — все замечания будут приняты к сведению и исправлены в соответствии с пожеланиями клиента.

После этого специалисты «ППО Пищемаш» приступают к завершающему этапу работ — изготовлению пресс-формы, которые могут быть использованы на различном оборудовании для производства ПЭТ тары: автоматы выдува SIDEL, автомат выдува Kroness SIG Corpoplast, автомат выдува SIAPI, автомат выдува ADS и др.

Главными достоинствами пресс-фор ПЭТ, выпускаемых компанией, являются высокая степень соответствия изделий пожеланиям заказчиков и стабильное качество продукции, не уступающее лучшим образцам мировых стандартов при ощутимом снижении стоимости. И это неудивительно, ведь над изготовлением пресс-форм для выдува ПЭТ тары трудится профессиональный коллектив талантливых специалистов — дизайнеров, технологов, инженеров, за плечами которых — 12 летний опыт работы в данной сфере.

ЧТО ТАКОЕ ПРОТОТИП ПЭТ БУТЫЛКИ?

В нашей компании Вы можете заказать изготовление прототипа будущего изделия методом стереолитографии.

Метод стереолитографии основан на послойном построении прототипа в соответствии с геометрией CAD-модели, формирующегося в результате взаимодействия фотоотверждающегося мономера с лазерным лучом.

Точность полученного прототипа зависит от сложности изделия и может находиться в пределах от 0,01 до 0,1 мм.

Прототипы ПЭТ, полученные методом стереолитографии, имеют высокое качество поверхности. Легко поддаются полировке, покраске, позволяют имитировать различную шероховатость поверхности.

Наличие прототипа будущего изделия позволяет наглядно оценить дизайн ПЭТ бутылки, эргономичность и проверить собираемость, когда изделие является элементом сборки. Тем самым Вы сможете убедиться в правильности конструкции или вовремя внести необходимые изменения в изделие, чтобы избежать дополнительных расходов на доработку уже готовой пресс-формы.

ТРЕХМЕРНОЕ ЛАЗЕРНОЕ СКАНИРОВАНИЕ БЕСКОНТАКТНЫМ МЕТОДОМ

ИСПОЛЬЗУЕМОЕ ОБОРУДОВАНИЕ:

Координатно-измерительная машина (КИМ) FARO Platinum Arm 8 (7 осей), лазерный сканер Kreon Zephyr KZ50, программное обеспечение Geomagic Studio и Geomagic Qualify.

Точность измерения составляет ± 0,068 мм на рабочей зоне 2,4 м. Результаты выполненных работ могут быть представлены в необходимом заказчику формате: SolidWorks, x_t, iges, step, stl, wrl.

НАШИ ВОЗМОЖНОСТИ В ИЗГОТОВЛЕНИИ ПРЕСС ФОРМ ПЭТ БУТЫЛОК

- разработка оригинального дизайна ПЭТ тары в кратчайшие сроки;

- учет пожеланий Заказчика и соблюдение технологических особенностей ПЭТ при производстве прессформ;

- разработка компьютерной 3D модели для наглядного представления дизайна будущей ПЭТ тары;

- Изготовление опытных образцов и прототипов;

- возможность выполнения формообразующей поверхности пресс-формы с любой сложностью конфигурации;

- соблюдение всех требований к пресс-форме предъявляемых линиями розлива, укупорки, этикетировки и другого технологического оборудования.

НАШИ ПРЕИМУЩЕСТВА В ПРОИЗВОДСТВЕ ПРЕСС ФОРМ ПЭТ

Большой опыт и наработки в области проектирования и производстве пресс-форм. Предприятие имеет специализацию по изготовлению пресс-форм для выдува, что дает почти неограниченные возможности при решении очень сложных задач. Все работы осуществляются высоко квалифицированным, прошедшим обучение персоналом с 12-летним опытом работы.

Компания владеет методами анализа и прогнозирования поведения ПЭТ-материала в процессе изготовления форм. Анализ, знание и прогнозирование поведения ПЭТ-материала при формовании ПЭТ. В технологической цепочке производства предусмотрен полный комплекс необходимого оборудования для изготовления пресс-форм. Все наши пресс-формы имеют сертификаты качества, что гарантирует их пригодность для выполнения поставленных задач.

Производство формообразующих поверхностей происходит на импортных обрабатывающих центрах «SEIKO» (Япония) и на лучших отечественных аналогах. При изготовлении пресс-форм предусмотрено применение сложных систем водяного охлаждения пресс-формы. В производстве используются только специальные качественные алюминиевые сплавы.

Качество, проверенное нашими клиентами, при минимальных затратах по сравнению с европейскими производителями.

Наличие персонала, который в любое время и в кратчайшие сроки готов придти на помощь нашим клиентам.

ПРИ ПРОИЗВОДСТВЕ ПРЕСС-ФОРМ ДЛЯ ВЫДУВА ПЭТ бутылок нами используются более 20 единиц станочного оборудования. Парк станков с ЧПУ содержит 10 единиц:

ПРОЕКТИРОВАНИЕ МОДЕЛЕЙ ПРЕСС-ФОРМ ПЭТ ведется с помощью программ:

Наше производство для изготовления пресс форм для автоматов выдува Sidel, Автоматов выдува SIG Corpoplast, автоматов выдува LOBZA PET, автоматов выдува SIAPI, а также полувтоматических прессформ оснащено уникальным участком для термической обработки алюминиевых сплавов позволяющих, получать матрицы по твердости значительно превышающей все российские аналоги подобных сплавов.

На данный момент высокая организация труда позволяет нашему предприятию производить более 400 различных матриц в месяц, что позволяет сократить срок изготовления пресс-форм до 3-5 дней.

НАШИ КЛИЕНТЫ